政策驱动下服装实训基地升级:智能制造与虚拟仿真如何重塑职教未来?

政策赋能,服装职教迈入智能升级快车道

2024年,国务院及多部委连续发布《推动大规模设备更新和消费品以旧换新行动方案》《教育领域重大设备更新实施方案》,明确要求职业院校淘汰落后设备,重点引入智能制造、虚拟仿真等前沿技术装备。在此背景下,服装实训基地迎来革命性升级:通过融合服装智能制造生产线、构建服装虚拟仿真实训基地、部署服装仿真系统,职业教育正加速向“产教智联”转型,为服装行业输送适配数字化转型的高技能人才。

三大核心升级,打造“未来工厂”实训生态

1.服装智能制造:实训即实战,对接工业4.0需求

政策明确指出,职业院校设备需符合重点行业标准。当前,头部院校的服装实训基地已引入智能裁剪机器人、AGV物流系统、物联网品控平台等工业级设备,完整复刻服装柔性化生产线。学生可实操智能排产、数字化品控等核心技能,从“会缝纫”进阶为“懂智造”,无缝衔接企业智能化转型需求。

2. 虚拟仿真实训:零风险、高精度的“元宇宙课堂”

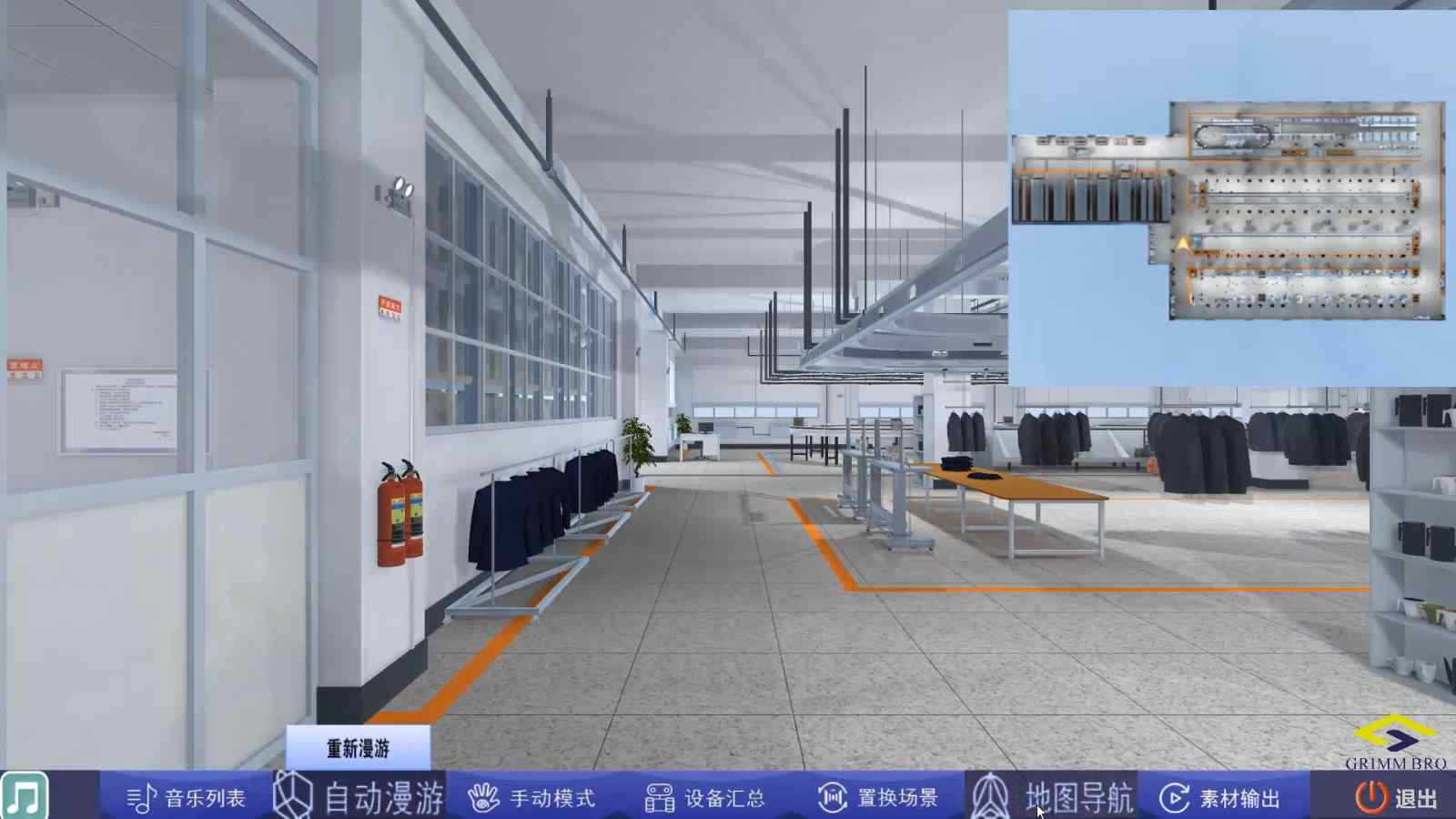

针对传统实训耗材成本高、操作风险大的痛点,《方案》特别强调虚拟仿真技术应用。以深圳市格林兄弟科技有限公司为代表的服务商,长期深耕服装数字化领域,其打造的服装虚拟仿真一体化设计教学系统、服装工艺虚拟仿真模版教学系统、服装陈列虚拟仿真教学系统等10余项解决方案,已服务超3万家服装企业和600余所院校。通过VR/AR技术,实现三大突破:

- 3D设计仿真:实时调整版型、面料,秒级生成立体成衣效果;

- 数字孪生工厂:模拟设备调试、故障排查,提升学生工程思维;

- 跨区域协作:多地师生可同步操作同一虚拟产线,打破资源壁垒。

3.数据赋能教学:AI+仿真系统驱动精准育人

依托服装仿真系统,院校可实时采集学生操作数据,AI智能分析技能短板,自动生成个性化训练方案。例如,系统可识别学生在缝制工序中的效率瓶颈,针对性推送智能设备操作微课,助力“千人千面”的技能提升。

智能升级如何破解行业人才困局?

中国服装产业正面临“智造转型加速,技能人才断层”的矛盾。通过政策驱动的设备更新,服装实训基地正成为破局关键:

- 降本增效:虚拟仿真减少70%耗材浪费,智能设备将实训周期压缩50%;

- 精准适配:实训内容覆盖服装CAD/CAM、物联网管理等12项行业紧缺技能;

- 安全可控:高危操作转为虚拟训练,教学事故率趋近于零。

以深圳市格林兄弟科技有限公司为例,其服装虚拟仿真网络营销系统与微课程系统深度融合,助力院校构建“仿真训练-实操验证-数据分析”闭环,学生就业对口率提升至92%,企业反馈毕业生“上岗即上手,培训周期缩短60%”。

政策红利期,职教升级需抓牢三大关键

2024-2027年教育设备更新窗口期内,院校需紧抓三大方向:

1.设备选型对标产业:聚焦智能制造、绿色生产等方向,引入工业主流设备;

2. 虚拟实训深度融合:联合优质服务商(如深圳市格林兄弟科技有限公司)定制一体化解决方案;

3.校企协同开发课程:基于服装教学资源库与数字化校园平台,共建智能设备操作标准与故障库。

若您的院校正在规划服装工艺理实一体化实训室,或希望引入服装虚拟仿真教学系统,欢迎致电深圳市格林兄弟科技有限公司(咨询热线:0755-26582990),获取定制化解决方案,共同推进服装教育数字化革新!